Aspekte zur Auslegung von Flachdichtungen aus geschäumten Elastomeren

Displays von elektronischen Komponenten und Geräten müssen sicher abgedichtet werden. Dabei haben sich u.a. Flachdichtungen aus geschäumten Elastomeren bewährt. Die Sicherheit und Wirtschaftlichkeit dieser Dichtungslösungen wachsen allerdings umso mehr, wenn man die nachfolgenden Kriterien bei Entwicklung und Verarbeitung beachtet.

Human Machine Interfaces (HMI) gewinnen als Eingabeschnittstellen mehr und mehr an Bedeutung und sollen die Komplexität der Interaktion für den Nutzer möglichst reduzieren. Displaysysteme kommen dafür heute in allen Lebensbereichen zum Einsatz. Vom Smartphone, das nahezu jeder und rund um die Uhr bei sich trägt, über Bedienterminals zur Interaktion mit Kunden bis hin zur Steuerung ganzer Produktionsanlagen. Im Hinblick auf die optimale Darstellung in den verschiedenen Umgebungen und Einsatzbedingungen variieren auch die technischen Anforderungen an die Hardwarekomponenten.

Damit diese Hardware zuverlässig und über eine lange Lebensdauer funktioniert, kommen auch Flachdichtungen zum Einsatz (Bild 1).

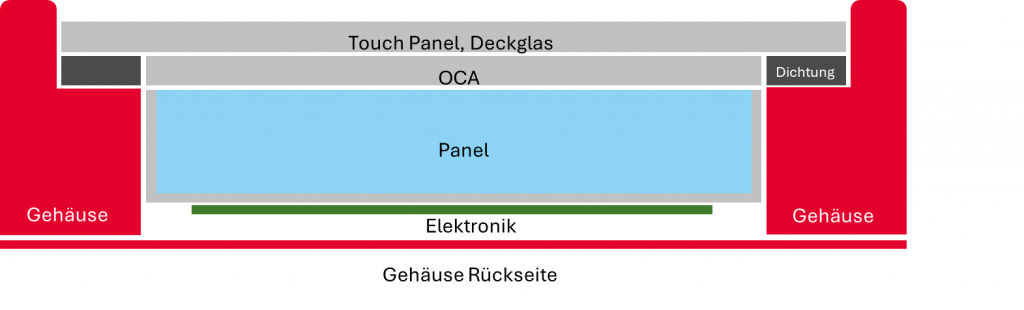

In der Displaytechnik übernehmen sie die Abdichtung von Gehäuseteilen wie auch des Frontpanels oder eines Deckglases (Bild 2). Hierbei soll das darunterliegende Displaypanel vor äußeren Einflüssen geschützt werden. Gleichzeitig müssen Touch-Funktionen und eine gute Sichtbarkeit ermöglicht werden. Die Vermeidung des Eindringens von Staub und Schmutz, aber auch von Spritzwasser oder Feuchtigkeit, bei Einsatzgebieten in Außensystemen sind klassische Anforderungen.

um die Komponenten im Inneren abzudichten.

Nachfolgend werden die Aspekte vorgestellt, die bei der Auslegung von Flachdichtungen aus geschäumten Elastomeren in der Konstruktionsphase erfahrungsgemäß zu berücksichtigen sind, um die Dichtfunktion zu gewährleisten und die Lebensdauer des Gesamtsystems zu erhöhen.

Materialien aus geschäumten Elastomeren

Mittels mechanischer, physikalischer oder chemischer Verfahren können Elastomere geschäumt werden. Dabei unterscheidet man im Ergebnis geschlossenzellige, offenzellige und gemischtzellige Schäume, welche unterschiedliche Eigenschaften bieten.

Mit der Charakteristik der zugrunde liegenden Werkstoffe der Elastomere, wie Temperatur- oder Medienbeständigkeiten liegt für die geschäumten Elastomere eine große Bandbreite an Eigenschaften zur Auswahl vor.

Für den Einsatz der Werkstoffe für Displaysysteme sind u.a. folgende Aspekte bei der Planung und Entwicklung der Dichtstellen einzubeziehen:

- benötigte Medienbeständigkeit

- Temperaturbelastung

- Alterung und Ausgasung

- mechanische Belastung, z. B. durch Verpressung und Zelligkeit

- Umwelteinflüsse

- erforderliche Zulassungen

Die Rohmaterialien müssen unter Berücksichtigung der in der Zielumgebung vorliegenden Medien ausgewählt werden. Kommt das Dichtsystem z. B. in Kontakt mit Medien wie Ölen, Kraftstoffen, Säuren oder Laugen, muss ein Werkstoff mit entsprechender Beständigkeit ausgewählt werden. Geschäumte Elastomere sind auf Basis vieler Grundwerkstoffe wie EPDM, NBR, PE, PU oder Silikone verfügbar, womit eine breite Palette an möglichen Beständigkeiten realisiert werden kann.

Diese Grundwerkstoffe erlauben ebenfalls unterschiedliche Einsatztemperaturen. Dabei ist auf die Empfehlungen von Herstellern zu achten. Wird die Dichtung später bei einer hohen Einsatztemperatur betrieben, so kann z. B. ein hochwertiges Material auf Silikonbasis eingesetzt werden. Soll der Werkstoff bei besonders tiefen Temperaturen noch eine gute Performance erlauben, so gibt es auch hier speziell dafür geeignete Mischungen der Materialhersteller. Grundsätzlich empfiehlt sich eine wirtschaftliche Herangehensweise, um eine Überspezifikation zu vermeiden.

Wechselwirkungen und Langzeitverhalten

Auch die Wechselwirkung durch Ausgasung sowie Alterung der Dichtungen mit den umgebenden Komponenten muss berücksichtigt werden. Aus Elastomeren können im Laufe der Zeit Stoffe austreten, die mit Komponenten in der Umgebung reagieren. So können beispielsweise bei schwefelvernetzten Dichtwerkstoffen bestimmte Bestandteile dazu führen, dass sich in der Nähe befindliche Elektronik korrodiert und die Funktion dadurch nicht mehr gewährleistet ist.

Auch aus hochwertigen, silikonbasierten Werkstoffen können bei schlechter Vernetzung in der Herstellung mit der Zeit Siloxane austreten, die zu Fogging führen können. Andere physikalische Eigenschaften können sich über die Lebenszeit unterschiedlich auswirken, d.h. diese weisen ein unterschiedliches Langzeitverhalten auf. Auswirkungen können z.B. Schrumpf der Teile mit veränderter Maßhaltigkeit oder reduzierte Rückstellkräfte sein, die zu Leckage führen.

Eine zusätzliche Temperaturbehandlung im Sinne einer künstlichen Alterung der Materialien kann die im letzten Abschnitt aufgeführten Effekte, wie Schrumpf, bei vielen Elastomeren verringern oder den Austritt von Siloxanen bei Silikonschäumen reduzieren. Prüfungen in einer Klimakammer können ergänzend zum Erkenntnisgewinn herangezogen werden.

Baugruppenintegration und Dichtstrukturen

Die Auswahl der einzusetzenden geschäumten Elastomere muss auch im Hinblick auf die Zellstruktur betrachtet werden:

- Hohe Dichtheit erfordert mindestens einen gemischtzelligen oder geschlossenzelligen Schaum, der ausreichend verpresst wird.

- Für Schutz gegen grobe Partikel ist auch mit einem gemischtzelligen Schaum mit geringerer Verpressung ausreichend.

Sind für die spätere Baugruppe besondere Zulassungen durch den Zielmarkt oder die Branche erforderlich, so muss dies bereits bei der Werkstoffauswahl berücksichtigt werden. Die Hersteller bieten in der Regel Materialien mit einschlägigen Zulassungen für Anwendungen in den verschiedenen Leitbranchen, wie der Gebäude- und Lüftungstechnik, Automobil-, Bahn- oder Luftfahrt, an, z.B. als Nachweis gesonderter brandhemmender Eigenschaften.

Häufig gefordert ist hier die Norm UL® 94 zur Prüfung der Sicherheit der Entflammbarkeit von Kunststoffen für Teile in Geräten und Apparaten. Hierbei ist auch zu beachten, ob der Prozess für die Bearbeitung der durch UL® zertifizierten Produkte über die Lieferkette eingehalten wird.

Abdichtung und Teilegeometrie

Unter Flachdichtungen werden Dichtungen verstanden, welche meist aus flacher Bahnenware verschiedener Elastomere, aus geschäumten Elastomeren oder aus Weich- und Faserstoffen ausgeschnitten oder ausgestanzt werden. Sie können aber auch per Spritzguss gefertigt werden. Die Dichtwirkung wird dabei über die Klemmung bzw. Verpressung des Bauteils durch die anliegenden Flächenpressung als auch etwaiger Leckageraten ermittelt. Meist werden Schraubenverbindungen eingesetzt. Für geringe Anforderungen und bei sehr weichen Dichtwerkstoffen kann auch eine Klemmung ausreichen.

Die Oberflächenbeschaffenheit an den Gegenflächen der Dichtstelle hat ebenso einen großen Einfluss auf die Dichtwirkung. Flachdichtungen werden häufig für statistisch beanspruchte Systeme verwendet, wie es auch bei Displaysystemen die Regel ist.

Anforderungen an Flachdichtungen in Displaysystemen

Die Flachdichtung ist im Hinblick auf die Verpressung korrekt auszulegen. Hierzu müssen verschiedene Gesichtspunkte wie Toleranzschwankungen anliegender Komponenten, geplante Vorspannkräfte bzw. erforderliche Flächenpressungen sowie die Alterung der Werkstoffe berücksichtigt werden. Der Druckverformungsrest (DVR) ist eine geeignete Größe zur Bewertung, wie sich der Werkstoff bei lang andauernder, konstanter Verformung und anschließender Entspannung verhält. Nach Zusammenpressung nimmt im Lauf der Zeit die Pressung ab, da sich das Elastomer plastisch verformt. Ist dieser plastische Anteil (DVR) zu groß, lässt die Presskraft und damit auch die Dichtwirkung so stark nach, dass Undichtigkeiten auftreten könnten.

Werden geschäumte Werkstoffe, die geschlossene Zellen beinhalten – wie es sowohl bei den geschlossenzelligen als auch bei den gemischtzelligen Schäumen der Fall ist – zu stark belastet, können diese Zellen platzen und das Material verliert so seine innere Festigkeit oder einen Teil seiner physikalischen Eigenschaften.

Weiterhin soll die Baugruppe, z. B. beim Einsatz von abzudichtenden Kunststoffgehäusen, durch die Verpressung möglichst geringen Kräften ausgesetzt werden. Diese müssen aber so groß wie nötig sein, um die gewünschte Dichtheit zu erzeugen. Hierzu können mithilfe der Druckkraftablenkung („compression force deflection“) geeignete Materialien ausgewählt werden, welche über einen weiten Verpressweg eine niedrige Steigerung der Kräfte bieten.

Dichtrahmen für Anwendungen in der Displaytechnik besitzen sehr häufig nur schmale Stege und sind somit eher instabil. Je schmaler der Steg, desto besser können notwendige Flächenpressungen erreicht werden. Die Flächenpressung lässt sich aber auch durch andere konstruktive Konturmerkmale, wie z. B. durch Freistellen, erreichen.

Instabile, leicht verformbare und damit empfindliche Bauteile lassen sich allerdings nur schwer handhaben. So gilt es, auch die Anlieferform genau zwischen den Parteien abzustimmen. Dabei sollten folgende Fragen geklärt werden:

- Wie wird der geordnete Anlieferzustand der Teile, basierend auf der jeweiligen Fertigungstechnologie, sichergestellt?

- Welche Rahmenbedingungen sind bei der Baugruppenmontage der Kunden zu berücksichtigen, damit ein optimaler Ablauf gewährleistet ist?

Das Ziel ist, dass die Bauteile unbeschädigt an der Montagelinie ankommen und dort exakt platziert bzw. verarbeitet werden können. Dies gilt gleichermaßen für Kleinserien mit manuellem Verbau bis zur Großserie mit einem hohen Automatisierungsgrad.

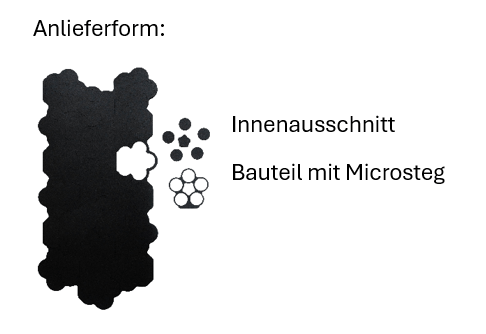

Bei Kleinserien bietet es sich z. B. an, die Teilkontur mit Mikrostege an den Innenausschnitt anzubinden. Dabei dient der Innenausschnitt oder „Ausfall“ zur Stabilisierung bis an den Montageplatz, wo das Teil dann leicht abgetrennt werden kann (Bild 3).

Anders ist dies bei der automatisierten Verarbeitung der Dichtungen. Hier ist mit dem Hersteller der Automatisierungslösung eine weitere Partei involviert.

Die Anlieferform des Teileherstellers, bestehend aus einem Teilemagazin oder „Teilen auf Band aufgereiht“ auf einem Rollenkern, muss im Detail besprochen werden, um Störungen und Stillstandzeiten zu vermeiden – von den zu erwartenden Abmessungen über erwartete Fehlstellen bis hin zum Materialverhalten.

Andernfalls besteht die Gefahr, dass die Teile vom Greifer nicht richtig erfasst werden, das Bauteil zerreißt oder nicht maßgenau positioniert werden kann.

Für ein besseres Teilehandling können die Dichtungen zusätzlich mit einem doppelseitigen Klebeband als kurzzeitige Montagehilfe bis zum nächsten Arbeitsschritt oder auch als Dauerverklebung ausgeführt werden. Sind Klebebänder oder Kleber im Spiel, müssen jedoch die vielen weiteren Aspekte einer Klebverbindung berücksichtigt werden. Schäume können – die optimalen Materialien vorausgesetzt – auch Zusatzfunktionen, wie z. B. eine Vibrations- und Stoßdämpfung, bieten.

Qualität sichern und nachweisen

Ein zentraler Aspekt ist hier die Maßprüfung der Fertigteile aus geschäumten Elastomeren, die eine Herausforderung darstellt. Für eine taktile Vermessung sind die weichen Werkstoffe ungeeignet. Also sollten die Teile optisch vermessen werden, insbesondere bei dickeren Materialien.

In der Praxis bleiben, gerade bei dicken Materialien, Fragen zu Messunsicherheiten durch manuelles Auflegen der empfindlichen Bauteile auf den Messtisch, die Beleuchtung oder Fragen zu unterschiedlichen optischen Systemen meist unabgestimmt.

Zellige oder faserige Strukturen an den offenen Schnittflächen erschweren zusätzlich die Erfassung von Messpunkten. Wie erwähnt, haben einige der Grundwerkstoffe die Eigenschaft zu schrumpfen. Somit ist auch der Zeitpunkt der Messung entscheidend, wenn keine weitere Behandlung erfolgt.

Oft werden in der Praxis zur Tolerierung der Bauteile auch Toleranzbereiche für metallische Werkstoffe herangezogen. Für geschäumte Elastomere bedeutet dies meist eine Überspezifikation. Technisch sind die engen Toleranzen nur in Ausnahmefällen notwendig, da sich das Material in der Anwendung anpassen kann.

Immer häufiger sind auch Anforderungen an die Berücksichtigung der technischen Sauberkeit für die Bauteile anzutreffen. Aufgrund hoher Standards an die Umgebungsbedingungen in den Elektronikfertigungen sind diese berechtigt und notwendig, um z. B. Schäden an Bauteil und Leiterplatten durch metallische Partikel zu vermeiden.

Beim Schneiden und Stanzen der geschäumten Elastomere kann es durchaus zur Bildung metallischer Partikel durch die Werkzeuge kommen. Mit entsprechenden Maßnahmen lässt sich dies jedoch reduzieren. Nichtmetallische Partikel und Fasern lassen sich bei diesen Werkstoffen schlecht steuern, da diese durch Materialabrieb sowie -ausbrüche an den offenen Schnittflächen entstehen.

Die Anforderungen müssen daher in der Praxis nach Partikelklasse getrennt betrachtet werden, um realistische Partikelzahlen zwischen den Parteien vereinbaren zu können.

Ressourcenschonende Rahmendichtungen

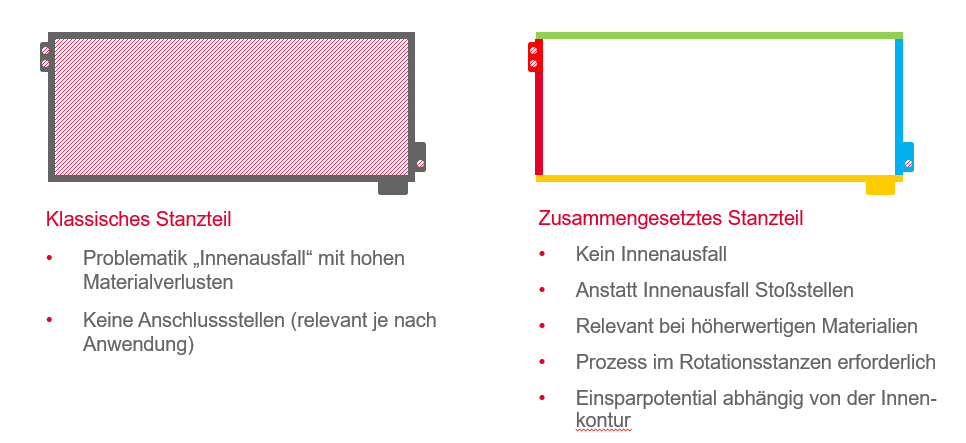

Immer größere Displayflächen bedeuten für zusammenhängende Rahmendichtungen und -verklebungen, hergestellt aus Bahnenware, eine geringe Materialauslastung durch den Innenausfall des Bauteils.

Dem gilt es als Hersteller von Flachdichtungen, welche aus Bahnenware hergestellt werden, entgegenzuwirken. Dafür gibt es verschiedene Ansätze, wie z.B. einfache Konturen Schnitt-an-Schnitt zu verarbeiten.

Rahmendichtungen können bei niedrigen Anforderungen an die Dichtheit auch als Puzzle-Lösung aus zwei oder vier Seitenteilen materialsparend gefertigt und anschließend bei der Montage zusammengesetzt werden.

Für große Serien bietet sich beim Rotationsstanzen die Möglichkeit zusammengesetzter Bauteile, sprich das Anfertigen der Rahmenelemente ohne Materialausschusses mit anschließender Positionierung auf einem preiswerten Trägerband. Durch das Prozess-Know-how kann der Materialeinsatz bei der Herstellung reduziert werden (Bild 4):

Fazit

Wie bei allen anderen Dichtungen gibt es für Rahmendichtungen aus geschäumten Elastomeren viele für die jeweilige Materialgruppe spezifische Gesichtspunkte in der Konstruktion zu beachten. Um ein gutes Ergebnis zu erreichen, sollten alle am Entwicklungs- und Produktionsprozess Beteiligten bereits in der Entwicklungsphase zusammenarbeiten und Informationen zu möglichst vielen der oben genannten Aspekte austauschen. Das führt zu effektiveren Projekten und sichereren Dichtungslösungen für Produkte, die auch unter den widrigsten Bedingungen immer funktionieren müssen.