In vielen Industrieprojekten beobachten wir ein bekanntes Muster:

Für statische Dichtsysteme – etwa bei Flanschverbindungen, Gehäusedeckeln oder Gehäuseverschraubungen – wird häufig auf O-Ringe zurückgegriffen. Diese Wahl liegt nahe: O-Ringe sind genormt, günstig und leicht zu montieren.

Doch was viele nicht wissen: Gerade in statischen Anwendungen sind Flachdichtungen aus Hochdruckmaterialien oft die überlegene Lösung. Denn sie bieten nicht nur mehr Flexibilität im Design, sondern auch deutlich höhere Leistungsreserven – insbesondere bei anspruchsvollen Betriebsbedingungen und Einbausituation.

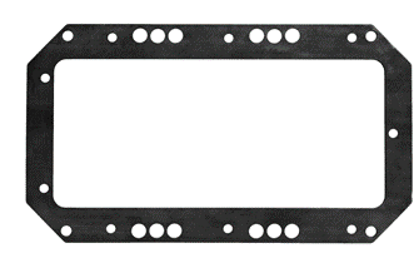

Flachdichtungen: Die bessere Wahl für statische Dichtsysteme

1. Optimale Eignung für Flanschverbindungen

Flachdichtungen wurden speziell für statische Abdichtungen konzipiert – ideal bei großen Dichtflächen oder unregelmäßigen Geometrien. Im Gegensatz zu O-Ringen benötigen sie keine Dichtnut und lassen sich direkt zwischen zwei Bauteile einlegen (Krafthauptschluss). Und das macht sie besonders geeignet für Konstruktionen mit eingeschränktem Bearbeitungsaufwand oder geringem Platz für Nutgeometrien.

2. Überlegene Druck- und Temperaturbeständigkeit

Dank modernster Werkstoffe , Elastomere, Metall-Sicken, Hochdruckmaterialien, Schäume,….. sind Flachdichtungen extrem belastbar. Drücke von über 400 bar und Temperaturen bis zu 300 °C – oder sogar mehr – sind realistisch erreichbar. Damit bieten sie deutliche Vorteile gegenüber klassischen O-Ringen aus NBR, FKM oder EPDM.

3. Effektive Spaltüberbrückung bei Setzverhalten

Flachdichtungen sind in unterschiedlichen Dicken verfügbar und lassen sich mit metallischen oder gewebeverstärkten Trägerschichten kombinieren. Das ermöglicht eine gezielte Anpassung an Unebenheiten, Spalte oder Verformungen in der Flanschverbindung. Besonders bei temperatur- oder druckbedingtem Setzverhalten reduziert dies das Risiko von Leckagen.

4. Chemische Beständigkeit gegenüber aggressiven Medien

In der Hydraulik, der chemischen Industrie oder im Anlagenbau kommen regelmäßig aggressive Medien wie Öle, Additive, Reinigungsmittel oder Säuren zum Einsatz. Werkstoffe wie Graphit oder PTFE zeigen hier eine hohe chemische Resistenz – ein klarer Vorteil gegenüber den begrenzten Medienbeständigkeiten gängiger O-Ringe.

5. Hohe Designfreiheit & Wirtschaftlichkeit

Damit eröffnen sich neue Möglichkeiten für Sonderlösungen, schnelle Prototypenfertigung und flexible Serienanläufe – weit jenseits der starren Normgrößen von O-Ringen, denn Flachdichtungen lassen sich in nahezu jeder gewünschten Geometrie stanzen oder schneiden – individuell, auch als Einzelstück. Musterteile und Kleinserien sind oft ohne Werkzeugkosten realisierbar (Wasserstrahl oder Laserstrahl).

6. Anlieferungsform für automatisierte Montage

Wir können Flachdichtungen mit doppelseitigem Klebeband oder nur auf Haftband anliefern – ideal zum automatischen Verbau.

Wann O-Ringe dennoch die bessere Wahl sind

Trotz ihrer Vorteile sind Flachdichtungen nicht immer die erste Wahl. In bestimmten Anwendungen punkten O-Ringe mit ihren klassischen Stärken:

✔ Bei dynamischen Dichtungen, etwa an Kolben oder Stangen

✔ Wenn minimaler Bauraum entscheidend ist

✔ Bei einfacheren Anforderungen mit hohem Kosten- und Zeitdruck

Gerade in einfachen, massenproduzierten Baugruppen mit niedrigen Druck- und Temperaturanforderungen überzeugen O-Ringe durch ihre schnelle und kostengünstige Montage.

Fazit: Flachdichtungen – Die smarte Lösung für statische Dichtsysteme

Flachdichtungen aus Hochdruckmaterialien oder leistungsfähigen Elastomeren sind die bessere Wahl, wenn:

- hohe Drücke oder Temperaturen auftreten

- aggressive Medien verwendet werden

- große oder unregelmäßige Dichtflächen abzudichten sind

- Sonderlösungen oder schnelle Anpassungen gefragt sind

Unser Tipp aus der Praxis: Wer bei statischen Anwendungen pauschal zum O-Ring greift, verschenkt oft Potenzial – in Sachen Sicherheit, Langlebigkeit und Prozessstabilität.

Haben Sie einen speziellen Anwendungsfall? Fragen Sie unsere Experten!